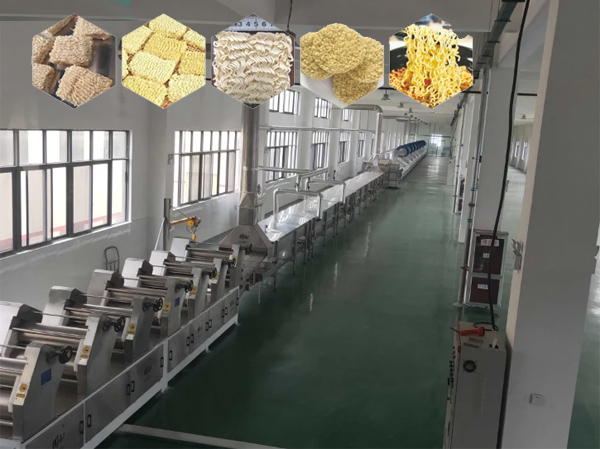

Dây chuyền sản xuất mì ăn liền tự động bao gồm chuẩn bị nguyên liệu, tạo hình mì, nấu ăn và sấy khô, đóng gói hương vị, kiểm soát chất lượng, kiểm soát tự động và thiết bị tiết kiệm năng lượng thân thiện với môi trường, nâng cao hiệu quả sản xuất và chất lượng thực phẩm thông qua đổi mới công nghệ, cung cấp sự lựa chọn lành mạnh hơn cho xu hướng thông minh hóa và tự động hóa trong tương lai

Dây chuyền sản xuất mì ăn liền được chia thành dây chuyền sản xuất chiên và dây chuyền sản xuất mì ăn liền không chiên. Dây chuyền sản xuất mì ăn liền chủ yếu bao gồm máy trộn nước muối, thiết bị đo nước muối, máy trộn bột hai trục, máy lưu hóa đĩa, máy ép hỗn hợp, máy hấp nhiều lớp, máy phân loại cắt bề mặt vuông, máy chiên dầu, máy làm mát không khí, băng tải, v.v.

Dây chuyền sản xuất mì ăn liền chiên

Theo hình dạng khác nhau, mì ăn liền chiên thường có thể được chia thành hai loại là mặt vuông và mặt tròn. Có một sự khác biệt nhất định giữa hai thiết bị này, chủ yếu không giống với máy cắt, hộp hình thành và máy đóng gói. Tất nhiên, dây chuyền sản xuất mì ăn liền của công ty chúng tôi có thể được sử dụng cho cả hai mục đích. Sau nhiều thập kỷ cải tiến và phát triển liên tục, dây chuyền sản xuất mì ăn liền chiên hiện tại đã đạt được công suất lớn và thông minh, là một thiết bị rất trưởng thành và ổn định.

Các quy trình công nghệ chính trong sản xuất mì ăn liền chiên là: cấp nước – cung cấp bột – mì – ướp – ép, cắt lát – mì hấp – cắt và chia (hoặc chia trực tiếp) – chiên – làm mát – vận chuyển – đóng gói – lưu trữ, v.v.

Các thiết bị chính của dây chuyền sản xuất mì ăn liền chiên là: hệ thống cấp nước – hệ thống cung cấp bột (hoặc đổ bột nhân tạo) – máy trộn mì – máy chín – máy ép mì – máy hấp mì – máy rạch (hoặc máy trực tiếp) – máy chiên – máy làm mát không khí – băng tải – máy đóng gói, v.v… Với dây chuyền sản xuất tự động bao gồm các thiết bị trên, bột khô có thể được chế biến thành thực phẩm mì ăn liền chiên ngon, được mọi người yêu thích.

| Model | power | Steam consumption | Dimension(m) (multi- layer steamer) | Worker |

|---|---|---|---|---|

| 30,000pieces/8h | 40kw | 800-1000KG/H | 40*5*4 | 4 |

| 60,000pieces/8h | 55kw | 1200-1400KG/H | 45*5*4 | 4 |

| 80,000pieces/8h | 65kw | 1600-1800KG/H | 55*6*4 | 5 |

| 120,000pieces/8h | 80kw | 2000-2200KG/H | 65*6*4 | 5 |

| 160,000pieces/8h | 105kw | 2400-2600KG/H | 75*7*4.5 | 5 |

| 200,000pieces/8h | 110kw | 2800-3000KG/H | 80*8*4.5 | 6 |

| 250,000pieces/8h | 120kw | 3200-3400KG/H | 90*8*4.5 | 6 |

| 300,000pieces/8h | 135kw | 3600-3800KG/H | 90*10*4.5 | 6 |

Dây chuyền sản xuất mì ăn liền không chiên

Thiết bị mì ăn liền không chiên rất giống với thiết bị mì ăn liền chiên, ngoại trừ máy chiên được thay thế bằng máy sấy và các thiết bị khác giống nhau trước và sau. Nhưng máy sấy lớn hơn và phức tạp hơn nhiều so với nồi chiên, vì vậy các dây chuyền sản xuất nồi không chiên đắt hơn so với nồi chiên tương tự. Ngoài mì sợi và mì tròn, mì ăn liền không chiên còn chia làm hai loại: luộc và ngâm. Vui lòng chỉ định vị trí sản phẩm của bạn khi chọn thiết bị.

Quy trình công nghệ chính để sản xuất mì ăn liền không chiên: cấp nước, cắt, bề mặt bốc hơi, điểm cắt, sấy khô, làm mát, vận chuyển, đóng gói, lưu trữ, v.v.

Các thiết bị chính của dây chuyền sản xuất mì ăn liền không chiên là: hệ thống cấp nước – hệ thống cung cấp bột (hoặc đổ bột nhân tạo) – máy làm mì – máy chín – máy ép mì – nồi hấp mì – máy cắt (hoặc trực tiếp) – máy sấy – máy làm mát không khí – băng tải – máy đóng gói vv

| Model | power | Steam consumption | Dimension(m) (multi- layer steamer) | Worker |

|---|---|---|---|---|

| 30,000pieces/8h | 45kw | 1000-1200KG/H | 50*5*4 | 4 |

| 60,000pieces/8h | 60kw | 1500-1700KG/H | 55*5*4 | 4 |

| 80,000pieces/8h | 75kw | 2000-2200KG/H | 65*6*4 | 5 |

| 120,000pieces/8h | 90kw | 2400-2600KG/H | 75*6*4 | 5 |

| 160,000pieces/8h | 110kw | 2800-3000KG/H | 85*7*4.5 | 5 |

| 200,000pieces/8h | 125kw | 3200-3400KG/H | 95*8*4.5 | 6 |

| 250,000pieces/8h | 135kw | 3600-3800KG/H | 105*8*4.5 | 6 |

| 300,000pieces/8h | 150kw | 3800-4000KG/H | 120*10*4.5 | 6 |

Thiết bị chính của dây chuyền sản xuất mì ăn liền tự động

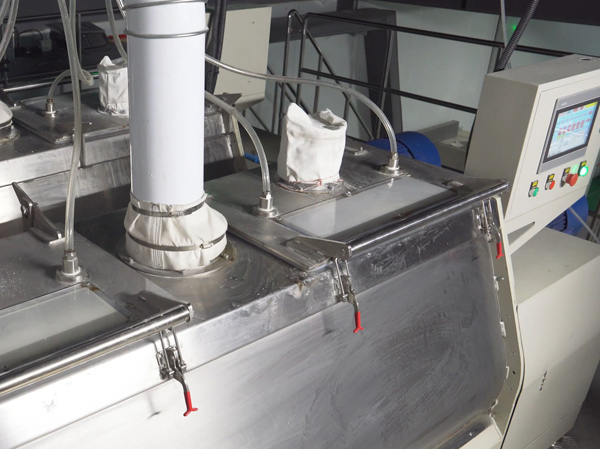

Hệ thống trộn bột

Chức năng: Cung cấp bột hoặc bột khác cho máy xay bột.

Loại: Nó có thể được chia thành hai thiết bị cho ăn bột xoắn ốc và cho ăn bột khí nén. Nó cũng có thể đổ bột nhân tạo. Hiện nay, nhiều công ty sản xuất bột kết nối hệ thống cung cấp bột với kho chứa bột kim loại, hoàn toàn đạt được nguồn cung cấp bột chính xác không cần giám sát.

Máy lão hóa

Chức năng: Trộn bột và các nguyên liệu khác và nước đều để tạo thành bột với hàm lượng nước khoảng 30% và nhiệt độ khoảng 30 ℃, thích hợp cho bột lên men.

Loại: Có thể được chia thành hai loại máy trộn bột liên tục (trục đơn hoặc trục đôi) và máy trộn bột liên tục. Thiết bị nhỏ thường sử dụng máy trộn bột liên tục, thiết bị lớn để giảm cường độ lao động, thường sử dụng “máy trộn bột liên tục+máy đồng nhất” hệ thống trộn bột liên tục.

Máy cán bột

Chức năng: Sau 1-3 lần lịch hỗn hợp và 4-6 lần lịch liên tục, bột được ép dày đến (0,8-1,5) mm, sau đó cắt thành mì để tạo điều kiện dập nổi và phân phối.

Loại: Theo phương pháp điều chỉnh khác nhau, nó có thể được chia thành hai loại điều chỉnh thủ công và điều chỉnh tự động. Nó cũng có thể được chia thành các mô hình khác nhau dựa trên chiều rộng của máy tính bảng. Hiện nay, điều chỉnh tự động của báo chí đã trở thành xu hướng chính của thị trường toàn cầu.

Động cơ hơi nước

Chức năng: Nấu mì ở nhiệt độ cao. Hàm lượng nước của mì giảm đáng kể sau khi nấu và không dễ sủi bọt khi chiên. Điều này cũng tốt cho việc bảo vệ dầu và tốt hơn cho việc đun sôi lại thức ăn (ngâm).

Loại: Nó có thể được chia thành hai loại máy hấp một lớp và máy hấp nhiều lớp, cả hai loại đều sử dụng công nghệ niêm phong nước. Máy hấp nhiều lớp có thể tiết kiệm không gian và năng lượng và được nhiều người dùng chấp nhận hơn.

Máy cắt và chia

Chức năng: Cắt mì vô hạn thành từng miếng (căng mì tròn trước, sau đó cắt),

Sau đó trượt nó vào hộp mì và chuẩn bị chiên và đông cứng.

Loại: Theo yêu cầu hình dạng của khối mặt, nó có thể được chia thành hai loại: máy cắt mặt vuông và máy cắt mặt tròn. Công ty chúng tôi cũng có thể sản xuất máy cắt kép tròn và vuông theo nhu cầu của khách hàng.

Máy chiên

Chức năng: Các khối mì trượt vào hộp mì được chiên ở nhiệt độ cao, nhiệt độ dầu thường giữa (150-170) ° C, thời gian chiên thường giữa 90-150 giây. Mì ăn liền chiên đầy màu sắc, bề ngoài ngay ngắn, vị giòn, ngâm thuận tiện.

Động cơ hơi nước

Chức năng: Bề mặt khô và hình thành sau khi thổi. Chiều dài của máy sấy thường trên 30 mét. Thời gian sấy thường là từ (25-35) phút. Cuối cùng, hàm lượng nước của bề mặt giảm xuống (9-11%). Mì khô không chứa dầu, nhưng cũng có thể được nấu chín hoặc ngâm như mì xào.

Loại: Theo sự khác biệt về cấu trúc, nó có thể được chia thành ba loại: máy sấy một lớp, máy sấy song song nhiều lớp và máy sấy dọc nhiều lớp.

Máy sấy giỏ

Về dây chuyền sản xuất mì khô, có hai loại máy sấy, một là máy sấy giỏ treo (hộp mì) và một là máy sấy đai lưới. Chi phí của máy sấy hộp mì cao hơn so với máy sấy vành đai lưới.

Chúng tôi có thể thiết kế máy sấy theo hội thảo của khách hàng để điều chỉnh số lớp và chiều dài của máy sấy.

Bao gồm: cửa cách nhiệt, quạt tuần hoàn hộp số và động cơ, dây chuyền, tản nhiệt, nhiệt kế, ống hơi và van, hộp mì bằng thép không gỉ hoặc dây lưới thép không gỉ.

Máy làm mát

Những gì nó làm: Nó nhanh chóng làm mát các khối bột vừa ra khỏi chảo chiên. Thông thường áp dụng phương thức làm mát bằng không khí. Sau khi nhiệt độ đạt yêu cầu, nó được vận chuyển đến cuối phía sau của dây chuyền sản xuất để đóng gói.

Dây chuyền sản xuất mì ăn liền chủ yếu có những ưu điểm sau:

Vẻ ngoài mới mẻ độc đáo: phong cách Nhật Bản;

2, tiết kiệm năng lượng và giảm tiêu thụ: hàm lượng dầu, tiêu thụ điện, tiêu thụ hơi nước đều thấp hơn mức trung bình của cùng ngành;

- Mức độ tự động hóa cao: một phần thông qua điều khiển kỹ thuật số và thông minh;

- Trưởng thành và ổn định: thời gian hoạt động không có sự cố trên toàn bộ dòng tốt hơn mức trung bình của ngành.