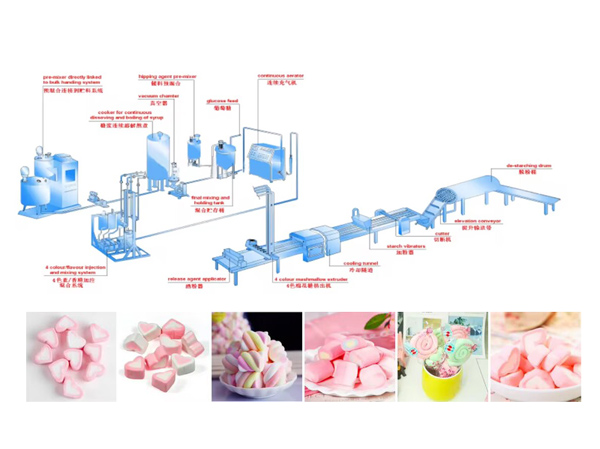

Dây chuyền sản xuất kẹo dẻo tự động đùn, giải pháp cuối cùng để sản xuất kẹo dẻo chất lượng cao hàng loạt. Hệ thống hoàn toàn tự động này có thể sản xuất tới 60-1200kg/giờ marshmallow, đảm bảo bạn có thể đáp ứng nhu cầu cao nhất.

Tính năng dây chuyền sản xuất kẹo dẻo phồng:

1 Trong máy trộn sẵn, tất cả các thành phần được hòa tan và nấu chín.

2 bùn cơ bản sau đó được bơm liên tục vào nồi hấp cho đến khi đạt được mức độ ẩm cuối cùng.

3 Sau khi nấu, bùn được làm mát và trộn với dung dịch khuấy riêng biệt.

4 Sau đó, “cơ sở marshmallow” làm mát đi qua một thiết bị sục khí liên tục.

5 Sau đó, sản phẩm được chia thành các loại thuốc tiêm có màu sắc và hương vị khác nhau.

Vận chuyển làm mát trên băng tải làm mát sau khi đùn sản phẩm nhiều màu;

7 Trong một khoang bụi riêng biệt, kẹo dẻo đã qua xử lý được rắc lên và xuống với tinh bột, hoặc hỗn hợp tinh bột và đường bột; Sản phẩm được cắt theo chiều dài mong muốn.

8 Kiểm soát chặt chẽ buồng bụi để ngăn chặn “bụi” lây lan khắp nhà máy. Tinh bột/đường dư thừa được loại bỏ.

Thông số kỹ thuật của dây chuyền sản xuất Marshmallow

| Mô hình | 600-1200 |

|---|---|

| Đầu ra | 100-500KG/H |

| Trọng lượng trên một mảnh | Weight per piece |

| đường kính sản phẩm | 20-50MM |

| Tiêu thụ hơi nước | 250-1000KG/H |

| Áp suất hơi nước | 0.2-0.6MPa |

| Tiêu thụ điện năng | 35-150KW/380V |

| Lượng khí tiêu thụ bị nén | 1.5-2M³/Min |

| Áp suất khí nén | 0.6-0.8MPa |

| Nhiệt độ trong nhà | 20-25℃ |

| 20-25℃ | 45-55% |

| Tổng trọng lượng | 8000-20000KG |

| Độ dài đường thẳng | 25M |

Một số phần chính của dây chuyền sản xuất marshmallow bao gồm:

Đơn vị băng tải – Phần lớn nhất của máy làm kẹo dẻo chịu trách nhiệm vận chuyển các thành phần đến các trạm dây chuyền sản xuất khác nhau.

Thiết bị này chứa các băng tải, đường ray và ống khác nhau được sử dụng để vận chuyển các yếu tố marshmallow đã qua xử lý khác đến các trạm khác nhau.

Cảm biến – Đây là những thiết bị, mô-đun và hệ thống con được tích hợp trong máy làm kẹo dẻo để phát hiện rất nhiều dấu hiệu và thay đổi xảy ra.

Cảm biến chuyển tiếp tín hiệu đến hệ thống điện tử của thiết bị để kích hoạt hệ thống máy tính phản ứng tương ứng.

Bể trộn – Nó là thành phần dây chuyền sản xuất được thiết kế để trộn tất cả các thành phần khác nhau của việc làm marshmallows.

Các vật liệu được làm nóng đến nhiệt độ thiết lập, tan chảy và trộn đồng nhất để đạt được sự đồng nhất.

Hệ thống sục khí với thiết bị định lượng màu

Hệ thống bơm hơi đóng một vai trò quan trọng trong việc đưa không khí vào hỗn hợp marshmallow. Kết hợp với không khí, nó giúp tạo ra một kết cấu nhẹ nhàng và mịn đặc trưng cho kẹo dẻo.

Thiết bị đúc – phần này được thiết kế để tạo kẹo dẻo cho cấu hình tương ứng của nó.

Thành phần này sử dụng các loại khuôn mẫu khác nhau của các mẫu khác nhau được làm từ các vật liệu khác nhau như nhựa.

Hệ thống hình thành tạo dáng cho hỗn hợp kẹo dẻo thành hình dạng mong muốn, chẳng hạn như lập phương, xi lanh, hoặc thiết kế tùy chỉnh. Nó sử dụng nhiều thiết bị khác nhau, chẳng hạn như khuôn ép hoặc máy đùn, để đạt được hình dạng kẹo dẻo nhất quán và đồng nhất. Quá trình này bắt đầu bằng cách gửi một lớp tinh bột hoặc dextrose dày lên băng chuyền. Viên kẹo dẻo được đùn lên trên một lớp tinh bột dày. Ở cuối dòng, một lớp tinh bột trên cùng được dùng để phủ đầy đủ các dây kẹo dẻo, sau đó các sản phẩm được cắt bằng máy chém. Tần suất cắt xác định độ dài của sản phẩm cuối cùng. Sau khi cắt, sản phẩm rơi vào một màng rung, nơi sản phẩm và tinh bột được tách ra. Tinh bột được tự động trở lại các bình phun nước được đặt trên sao.

Máy lắng đọng tinh bột

Nó bao gồm phễu, trống quay và thiết bị rải bột được sử dụng để rải tinh bột đồng đều trên băng tải và ngăn chặn dây marshmallow dính lại với nhau.

Marshmallow dán dây đùn đơn vị

Đầu đùn gia công chính xác đảm bảo tính nhất quán của đường kính dây và đảm bảo chất lượng sản phẩm. Ngoài ra, việc thay thế các đầu đùn khác nhau có thể tạo ra nhiều hình dạng khác nhau của kẹo dẻo, mang lại cho công ty nhiều lựa chọn và khả năng sản xuất hơn.

Hệ thống lọc tinh bột Hệ thống tái chế tinh bột

Kẹo dẻo cắt nhỏ được vận chuyển đến đây cùng với tinh bột, nơi có một màn hình rung tách kẹo dẻo khỏi tinh bột ngô.

Trống de-tinh bột

Thực hiện một tách thứ cấp của marshmallow để đảm bảo rằng quá nhiều tinh bột không dính vào bề mặt của marshmallow.

Máy sấy Marshmallow

Thiết bị sấy khô là một phần của thiết bị làm kẹo dẻo được thiết kế để loại bỏ độ ẩm dư thừa đến mức tối ưu.

Sau khi hình thành, kẹo dẻo cần trải qua quá trình sấy khô để loại bỏ độ ẩm dư thừa và đạt được kết cấu mong muốn. Dây chuyền sấy tự động thường liên quan đến băng tải hoặc phòng sấy chuyên dụng thúc đẩy sấy khô hiệu quả trong khi vẫn duy trì chất lượng sản phẩm.

Ưu điểm của dây chuyền sản xuất kẹo dẻo công nghiệp

Công suất sản xuất cao: máy đùn marshmallow công nghiệp có thể sản xuất một lượng lớn kẹo dẻo nhanh chóng và hiệu quả.

Hiệu quả: Quá trình đùn là rất hiệu quả, với chất thải tối thiểu và năng suất cao, dẫn đến chi phí sản xuất thấp hơn.

Giảm chi phí lao động: tự động hóa và hiệu quả của bộ đùn marshmallow công nghiệp có thể làm giảm nhu cầu lao động, dẫn đến chi phí lao động thấp hơn.

Tính nhất quán: quá trình đùn cho phép kiểm soát chính xác hình dạng, kích thước và các đặc tính khác của kẹo dẻo, dẫn đến một sản phẩm phù hợp.

Sự linh hoạt: máy đùn marshmallow công nghiệp có thể được điều chỉnh để sản xuất nhiều sản phẩm marshmallow, bao gồm kẹo dẻo truyền thống, kẹo dẻo giòn và kẹo dẻo

Giảm tiêu thụ năng lượng: đùn marshmallow công nghiệp thường được thiết kế để tiết kiệm năng lượng, giảm chi phí năng lượng và giảm thiểu tác động môi trường của sản xuất.

Lợi nhuận tăng lên: công suất sản xuất cao, hiệu quả và chi phí thấp của marshmallow extruders công nghiệp có thể làm tăng lợi nhuận kinh doanh.

Tùy chỉnh: Đùn marshmallow công nghiệp có thể được tùy chỉnh để sản xuất kẹo dẻo với các hình dạng, kích thước và hương vị khác nhau, cho phép một loạt các tùy chọn sản phẩm.

Kiểm soát chất lượng: Bộ đùn marshmallow công nghiệp được trang bị các tính năng kiểm soát chất lượng để đảm bảo rằng sản phẩm hoàn chỉnh đáp ứng hương vị, kết cấu và tiêu chuẩn bề ngoài cụ thể.

Giảm chất thải: quá trình ép đùn tạo ra chất thải tối thiểu, giảm tác động môi trường của sản xuất.