Dây chuyền sản xuất bàn xoay hoàn toàn tự động bao gồm hệ thống làm bùn, hệ thống tạo hình, hệ thống sấy, hệ thống xếp chồng, hệ thống chân không, hệ thống nước áp suất cao và hệ thống máy nén khí. Nó được sử dụng để sản xuất khay trứng, khay trái cây, v.v. Sử dụng giấy thải, giấy thùng carton, giấy văn phòng, giấy thải và các vật liệu phế liệu khác làm nguyên liệu thô, nó được chuẩn bị thành một nồng độ bùn nhất định bằng cách nghiền thủy lực, lọc, phun nước và các quá trình khác, và nó được hút chân không bằng máy tạo hình trên khuôn kim loại đặc biệt. Nó được hấp thụ vào khoảng trống ướt và sau đó được sấy khô qua đường sấy trước khi xếp chồng lên nhau.

Bột nhão quay tự động khuôn trứng khay dây chuyền sản xuất

Thành phần dây chuyền sản xuất: Hệ thống hình thành: Hệ thống hình thành: 1drop / 2drop / 4drops Rotary (với chức năng rửa khuôn/burr sản phẩm, được trang bị hệ thống trước khi sưởi ấm).

Hệ thống sấy: 6 lớp dây phơi khô.

Xếp chồng hệ thống: Năm kênh Stacker; sáu kênh Stacker (với chức năng đếm tự động)

Hình thành kích thước đĩa (mm) : 1900×400/2250×400

Công suất thiết kế dây chuyền sản xuất (dựa trên 30Cell Egg Tray) : 2200PC/Hour / 2700PCS/Hour / 3600PC/Hour / 4300PCS/Hour / 6000PC/hour / 7200PC/hour

Hình thành: đúc khuôn trống quay

Thời gian chu kỳ: ≤ 20 tấm/phút

Phân phối khuôn: 5PC/drop; 6PC/giọt (dựa trên khay trứng 30 tế bào)

Độ cao sản phẩm: ≤ 70mm

Nhiên liệu sưởi ấm: khí đốt, dầu nhiệt, LPG, LNP hoặc hơi nước (nếu có hơi nước, hệ thống sấy sẽ được kéo dài dựa trên khả năng sản xuất cụ thể)

Control method: PLC + touch screen

Máy khay trứng quay là một giải pháp lý tưởng cho sản xuất khay trứng quy mô lớn, cung cấp hiệu quả cao, tăng công suất và tự động hóa. Nó phù hợp cho các doanh nghiệp tìm cách mở rộng sản xuất của họ trong khi vẫn duy trì chất lượng sản phẩm cao. Thích hợp cho việc sản xuất khay trứng, khay trái cây, khay đựng cốc, khay chai và các sản phẩm tiêu chuẩn hình dạng thông thường khác.

Khay trứng nguyên liệu: hộp giấy thải, sách chất thải, báo chất thải, sách scraps, khay trứng tái chế và các vật liệu giấy chất thải khác.

Sản phẩm cuối cùng: 20 khay trứng, 30 khay trứng (bao gồm trứng gà, trứng vịt, trứng ngỗng, trứng chim, vv), 6 hộp trứng, 10 hộp trứng, 12 hộp trứng, 15 hộp trứng, 18 hộp đựng trứng, khay trái cây (khay táo, khay bơ, khay quả đậu), khay quả mọng, khay cà phê, chủ cốc cà phê, khay hạt, vv.

Các thông số kỹ thuật của double rotary đúc trứng khay dây chuyền sản xuất

| Model | 7000B2C | 9000B2C | 12000B2C |

|---|---|---|---|

| Molding Machine | High Speed Double Rotary Technology | ||

| Molding Faces | 6 Faces Forming + 6 Faces Transfer | ||

| Platen Size | 850 × 460 mm | 1200 × 460 mm | 1600 × 460 mm |

| Drops per Minute | 50-60 Drops | ||

| Drying Oven | 10 Layers | ||

| Drying Energy | Diesel / Natural Gas / LPG / LNG etc, or Boiler System of Steam / Conduction Oil | ||

| Standard Capacity / Hr | 7,000 pcs | 9,000 pcs | 12,000 pcs |

| Standard Capacity / Day | 168,000 pcs | 216,000 pcs | 288,000 pcs |

| Floor Plan (m) | 72 × 18 × 8 m | 90 × 18 × 8 m | 90 × 24 × 8 m |

| Labor / Shift | 5~6 | 5~6 | 6~7 |

| Raw Material | Waste Paper | ||

| Max Product Height | 70 mm | ||

Quá trình làm việc của máy khay trứng quay

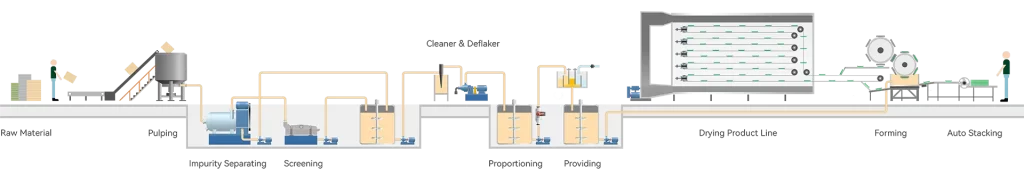

Pulping hệ thống

Dây chuyền sản xuất khay trứng giấy sử dụng các loại giấy chất thải, báo, tạp chí, hộp tôn, vv, như nguyên liệu. Nó được phá vỡ thành bùn xơ bằng cách bơm nước vào ròng rọc thủy lực. Bùn vỡ được rung để loại bỏ các tạp chất và cát được nới lỏng và phân hủy. Sau khi loại bỏ tạp chất, bột nhão đi vào lò luyện để xay đập và tinh chế. Ở giai đoạn này, phụ gia và sắc tố màu, vv, được thêm vào theo nhu cầu của khách hàng, khuấy đều, và nồng độ thích hợp được chuẩn bị. Bùn này sau đó được vận chuyển đến bể cung cấp bùn và chờ đợi sử dụng bởi máy đúc trong bước tiếp theo. Bước này của hệ thống bột giấy thấm ép là rất quan trọng đối với sự hình thành và chất lượng khay trứng.

Tạo nên một hệ thống

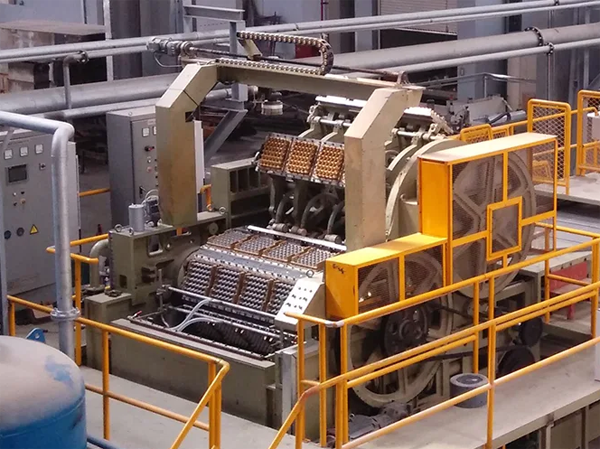

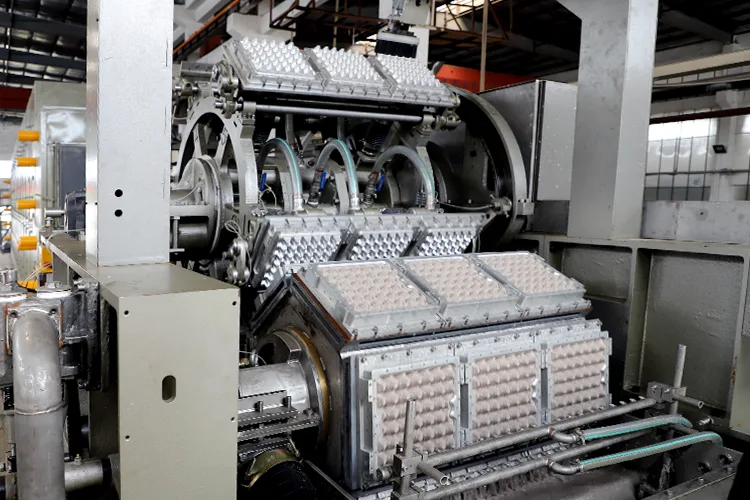

Việc hình thành hệ thống là một quá trình quan trọng trong việc sản xuất khay trứng đúc bột giấy. Nó đóng một vai trò quyết định trong chất lượng, tỷ lệ phá vỡ, tiêu thụ năng lượng sản xuất và hiệu quả sản xuất khay trứng bằng nhựa giấy. Dưới đây, chúng tôi sẽ dùng máy khay trứng quay, rất phổ biến trong ngành công nghiệp này, để giải thích:

Máy tạo thành có nhiều thông số kỹ thuật khác nhau như 4 khuôn mặt, 6 khuôn mặt, 8 khuôn mặt và 12 khuôn mặt và được trang bị với các khay trứng tùy biến (cẩm trứng, khay trái cây, khay đựng cốc, khuôn có thể được thay thế). Nó chủ yếu hoạt động bằng công nghệ lọc hút chân không. Bùn được chuẩn bị trong bể cung ứng bùn được vận chuyển đến máy đúc. Tại thời điểm này, máy đúc bắt đầu hoạt động. Thông qua hút chân không, các sợi trong bột giấy được tích tụ đều trên bề mặt của đang hình thành chết, và sau đó đùn qua quá trình đang hình thành và chuyển chết để tạo thành một phôi ướt của khay trứng. Một lượng ẩm lớn sẽ được loại bỏ trong hút chân không, và chu kỳ hình thành thường nằm trong khoảng 3 đến 7 giây. Ở giai đoạn này, phôi ướt không có độ cứng, nhưng nguyên mẫu cơ bản của khay trứng đã được hình thành.

Hệ thống sấy khô

Sau khi hình thành khay trứng được hoàn thành, phôi trứng ướt được đưa vào băng chuyền qua khuôn chuyển. Sau đó, băng chuyền bận rộn liên tục mang khay trứng phôi ướt vào hệ thống làm khô mà không ngừng lại. Hệ thống sấy khô có thể được làm nóng bằng cách đốt than, gỗ, khí thiên nhiên, hoặc điện. Máy phát ra nhiệt và bốc hơi và khử nước ở nhiệt độ cao, làm giảm lượng ẩm của khay trứng nấm mốc đến 10% ~ 12% để đạt được sấy.

Cái khay giấy nào sản xuất thiết bị tốt hơn? Case Sharing of Zy6000 Automatic Egg Tray Line Project in Saudi Arabia (bằng tiếng Anh).

Dây chuyền sản xuất sử dụng một hệ thống pulping hoàn toàn tự động, độ chính xác điều chỉnh có thể đạt 0, 01%, nồng độ bột giấy ổn định, và chất lượng sản phẩm tốt.

Máy hình thành sử dụng công nghệ đúc trống 4 mặt, với công suất sản xuất 6.000 miếng mỗi giờ, và độ ẩm của khoảng trống ẩm thấp, khoảng 69-70%, tiết kiệm 30% tiêu thụ năng lượng so với các nhà sản xuất khác.

Hiệu quả nhiệt của đường sấy nhiều lớp của chúng ta cao tới 90%, với dấu chân nhỏ, hiệu quả cao và tiết kiệm năng lượng, và được trang bị hệ thống phục hồi và tái chế khí đuôi, làm giảm tiêu thụ năng lượng bằng 24% so với đường sấy truyền thống.

Hệ thống chủ tích hợp hình thành, ép nóng, khô, truyền tải và xếp chồng. Mỗi quá trình được tự động và liên tục hoàn thành để thực hiện tự động hoạt động. Đó là sự lựa chọn tốt nhất cho ngành công nghiệp đúc bột giấy để đối phó với sự gia tăng chi phí lao động.